在智能照明領域,通用型智能照明控制模塊雖能滿足基礎需求,但針對特殊場景(如大型工業廠房、醫療場所、高端商業綜合體),定制化服務往往是解決痛點的關鍵。本文以巨川服務的湖北某大型汽車零部件生產廠房的項目為案例,通過初步溝通、實地走訪聚焦客戶需求背景、現場測試與特色亮點三大核心環節,解析汽車工廠智能照明控制系統的定制邏輯與實踐價值。

一、初步溝通 智能照明控制系統項目啟動的首個關鍵動作,是通過多輪深度溝通,將客戶模糊的 “照明需求” 轉化為清晰的 “技術訴求”。

汽車工廠廠房車間實地考察:用 “數據采集” 替代 “經驗判斷”,精準定位需求?實地走訪是確保方案貼合實際場景的關鍵。

二、汽車廠房車間實地考察:

用 “數據采集 + 空間分析” 替代 “經驗判斷”,精準定位需求與設備布局

用照度計對車間各區域進行多點實測(每個區域選取 10 個測試點,取平均值),結合汽車工廠車間區域明細,明確不同區域的照度現狀與需求差異:?

- 焊接車間:現有熒光燈照明下,焊接工位核心操作區照度均值為 320Lux,工位間隙通道照度均值為 180Lux;但焊接作業時需強光輔助(客戶要求核心區≥800Lux),且工位間無人員停留,需單獨控制。?

- 組裝車間:按區域明細進一步細分:?

- 檢測區(需檢測零部件表面精度):現有照度均值 420Lux,波動范圍 380-460Lux(誤差達 19%),客戶要求恒定 500Lux(誤差≤5%);?

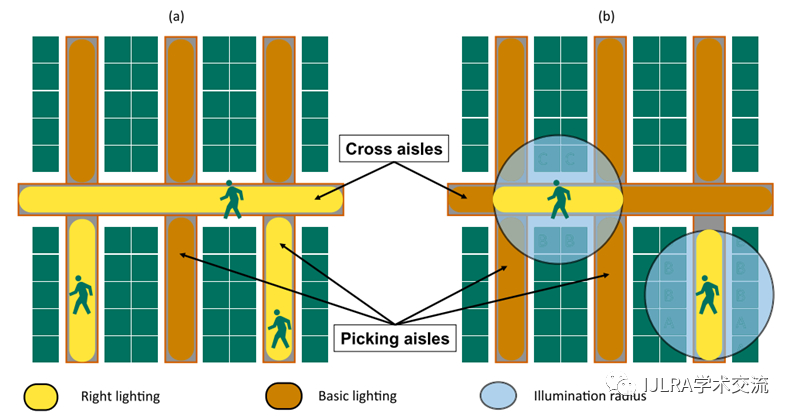

- 組裝區(人員流動頻繁,每人負責 1 個組裝臺,臺間距 2m):現有照度均值 350Lux,客戶要求 “人在燈亮(≥300Lux)、人走燈降(≤100Lux)”;?

- 物料區(24 小時有人值守,僅需基礎照明):現有照度均值 200Lux,客戶要求保持該亮度常亮。?

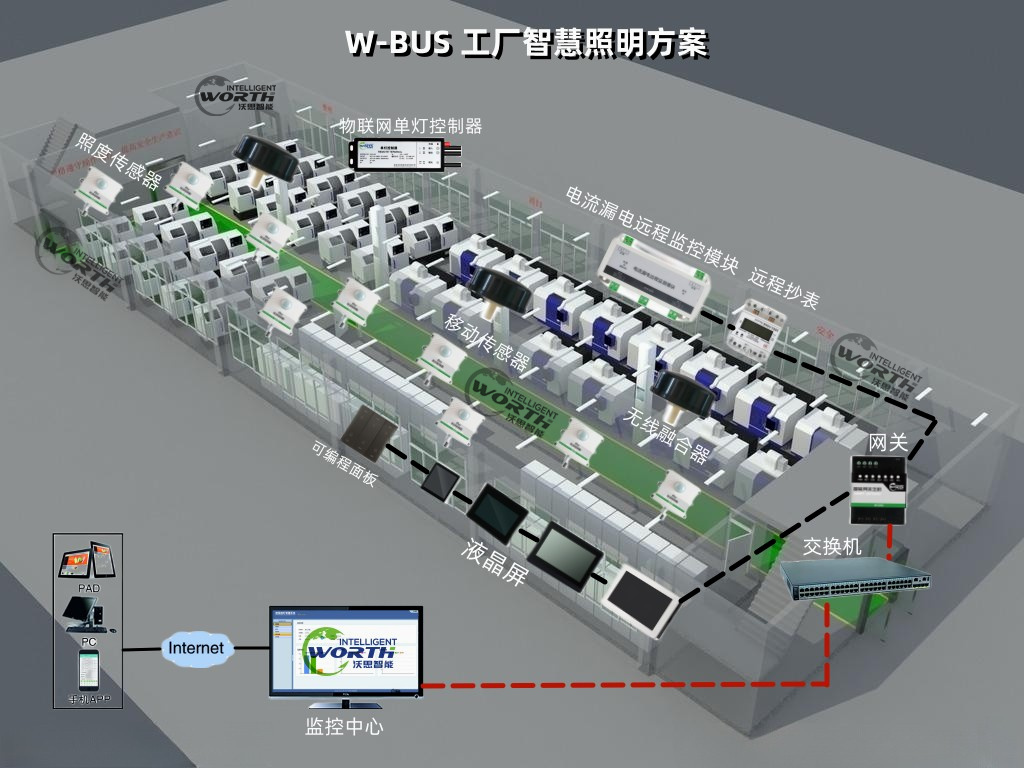

基于此,初步規劃:檢測區需增設高精度照度傳感器(確保照度穩定),組裝區需密集布置紅外傳感器(覆蓋每個組裝臺),物料區僅需 1 個照度傳感器與 1 個可編程面板(簡化控制)。實地考察是確保方案貼合實際場景、合理分配硬件設備的關鍵,重點采集四類核心數據,為照度感應、紅外感應、可編程面板的位置分配提供依據。

3. 人員活動區域劃分:優化紅外感應的 “覆蓋效率”?

通過觀察汽車工廠車間生產流程(跟蹤 3 個完整生產班次),結合客戶提供的人員排班表,明確人員活動區域特征:?

焊接車間:人員主要集中在 8 個焊接工位(每個工位固定 1 人),僅在工位間物料搬運時短暫經過通道(每日約 20 次),通道無長時間停留;?

組裝車間:檢測區固定 3 人(2 人檢測、1 人記錄),活動范圍集中在檢測臺周邊(半徑 2m);組裝區按班次配置 15 人,每人固定在 1 個組裝臺(活動范圍半徑 1.5m),僅在物料領取時前往物料區;物料區固定 2 人(負責物料收發),活動范圍集中在貨架周邊(半徑 3m)。?

據此調整紅外傳感器布局:焊接車間每個工位上方安裝 1 個紅外傳感器(覆蓋工位核心區 5m 范圍),通道每 20m 安裝 1 個(覆蓋通道寬度 40m);組裝區每個檢測臺、組裝臺上方各安裝 1 個紅外傳感器(精準匹配人員活動范圍),避免傳感器冗余或覆蓋盲區。 紅外感應測試細節請見文章:人體移動傳感模塊測試細節解析 在此不贅述。

三、汽車工廠產品實地測試:用 “場景模擬” 驗證 “方案可行性”,打消客戶顧慮?

為讓客戶直觀感受方案效果,我方團隊在車間搭建了 “小型測試場景”,攜帶智能照明系統感應模塊(基于走訪數據初步設計),進行了 24 小時的實地測試。

抗電磁干擾測試:在 “真實干擾環境” 中驗證穩定性?

將照明模塊 安裝在焊接車間 1 號工位旁(電磁輻射 50V/m 處),連接 2 盞 LED 燈,模擬正常焊接作業:智能照明模塊連續運行 8 小時,用示波器監測模塊通信信號,發現通信成功率達 99.9%,未出現一次中斷;同時,燈光調光過程平滑,無頻閃或忽明忽暗現象。?

分區控光與 PLC 聯動測試:貼合生產流程的 “智能控光”?

在組裝車間檢測區,將智能照明模塊與車間 PLC 系統連接,設置 “檢測區恒定 500Lux(誤差≤3%)、物料區 200Lux 常亮、組裝區人體感應控光” 的邏輯:用光照度計監測檢測區,12 小時內光照度穩定在 492-508Lux(誤差僅 3.2%),滿足精度要求;在組裝區,用人體移動傳感器模擬人員走動,燈亮響應時間≤0.3 秒,人員離開后90 秒自動關燈;工作時間設置分段定時,焊接車間對應區域燈光自動從 500Lux 提升至 800Lux,完全契合生產流程。?

汽車工廠智能照明控制系統硬件設備安裝與防護測試:適配 “狹小空間 + 粉塵環境”?

將智能照明模塊(厚度 90mm)裝入車間原有配電箱,驗證安裝可行性:智能照明模塊可順利嵌入,且接線端子與其他設備無干涉;在 45℃高溫環境下連續運行 12 小時,智能照明控制模塊表面溫度僅 52℃(低于 60℃的安全閾值),散熱性能達標。

該汽車工廠零部件廠房項目的成功,關鍵在于跳出 “先出方案再修改” 的傳統模式,通過 “初步溝通明確方向、實地走訪采集數據、實地測試驗證效果” 的服務流程,讓智能照明控制模塊精準適配工業場景的特殊需求。這也印證了:在工業照明領域,只有深入場景、貼近客戶,才能真正解決痛點,實現 “照明服務生產” 的價值。